Відрізний верстат по металу своїми руками: технологія виготовлення

З цієї статті можна дізнатися, як виготовити відрізний верстат по металу своїми руками в домашніх умовах з застосуванням найпростіших матеріалів. Тут докладно викладені всі етапи створення конструкцій, в основі яких знаходиться ріжучий диск або болгарка: підготовка матеріалів та інструментів, формули розрахунків, детальна покрокова інструкція, а також супутня інформація з корисними порадами.

Відрізний верстат по металу, зроблений своїми руками, дозволить отримати обладнання, яке ідеально підходить під потреби власника

Відрізний верстат по металу своїми руками: рекомендації по створенню

Дискові відрізні верстати являють собою інструменти, в основі конструкції яких є спеціальна платформа або рама, виготовлена з металу. Сам верстат укомплектований деталями, які забезпечують надійну фіксацію матеріалу в певному положенні під необхідним кутом в процесі його розкрою.

В якості ріжучого елемента в таких конструкціях використовується диск, виготовлений із швидкорізальної сталі. Її ще називають твердосплавної. Також може використовуватися для нарізки металу коло з покриттям у вигляді абразивного матеріалу. Ріжучий елемент приводиться в рух завдяки електричному двигуну з ремінною або зубчастою передачею.

Схема пристрою відрізного верстата по металу маятникового типу

Зверніть увагу! У малопотужних варіантах інструменту допускається використання ріжучого елемента, встановленого безпосередньо на вал електричного мотора. В інших випадках таке застосування диска може бути небезпечним.

У дискових верстатів зустрічається три різних подачі ріжучого компонента:

- нижня;

- маятникова;

- фронтальна.

За кількістю ріжучих елементів верстати бувають:

- одноголовочными – у комплектацію пристрою включений тільки один ріжучий диск, тому при необхідності заміни операції здійснюється переналагодження ріжучої кромки згідно з новою задачею;

- двухголовочными – конструкція дає можливість працювати відразу з двома інструментами, завдяки чому збільшується ККД. В таких верстатах одна голівка знаходиться у фіксованому положенні і зберігає стабільність, друга головка може пересуватися. Двухголовочные конструкції можуть здійснювати роботу автоматично.

Приклад відрізного верстата по металу, виготовленого своїми руками

Виготовлення дискового відрізного верстата по металу своїми руками: порядок дій

При виготовленні верстата, призначеного для роботи з металом, дії виконуються в наступному порядку:

В якості ріжучого елемента в саморобних відрізних верстатах використовується диск, виготовлений із швидкорізальної сталі, або коло з покриттям у вигляді абразивного матеріалу

Розрахунок шківа для саморобного відрізного верстата по металу

Розрахунок діаметру шківів здійснюється з урахуванням обертальної швидкості диска та інших параметрів. Якщо припустити, що потужність двигуна буде складати не менше 300 Вт, обертальна швидкість диска буде дорівнювати щонайменше 3000 про./мін., а його розмір у діаметрі – 40 див.

Корисна порада! В процесі нарізки металу гайка в зоні фіксації диска може відвертатися. Щоб цього уникнути, рекомендується розташовувати шківи приводу з лівої сторони, а сам диск на валу – праворуч.

Зазвичай диски маркуються виробником, який наносить на виріб максимально допустиме значення обертальної швидкості. В цьому випадку показник становить 4400 об./хв. Тому допускається вибір будь-якій швидкості в межах 3000-4400 про./мін.

Дані для розрахунків:

- обертальна швидкість двигуна – 1500 про./мін.;

- діаметр шківа, призначеного для установки на вал, – 6,5 см;

- обертальна швидкість диска 3000 об./мін.

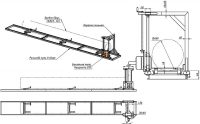

Креслення відрізного верстата рамного типу (габарити рами залежать від розмірів використовуваного інструменту)

Розрахунок виконується в наступній послідовності:

Розрахунок довжини ременя для саморобного відрізного верстата по металу своїми руками

Для виконання цих розрахунків будуть потрібні наступні дані:

- параметри ведучого шківа (радіус);

- відстань, що розділяє центральні точки шківів;

- параметри веденого шківа (радіус).

Маючи 2 шківа з розмірними параметрами 13 см і 6,5 см, можна зробити необхідні розрахунки. Оскільки відстань між центрами цих елементів піддається зміні (так як потрібно приводити ремінь в стан натягу), в якості прикладу взято відрізок завдовжки 50 см

Чим більше діаметр ріжучого елемента, тим простіше буде справитися з нарізкою товстого металу

Тепер потрібно порахувати 1/2 окружності кожного з шківів. Оскільки приводний ремінь проходить між ними двічі до цього значення необхідно додати подвоєну відстань між центральними точками.

Перший шків (довжина кола):

3,14 (число π) х 3,25 см = 10,20 см

Другий шків (довжина кола):

3,14 (число π) х 6,5 см = 20,41 см

Привідний ремінь (необхідна довжина):

20,41 см + 10,20 см + 50см х 2 = 13,06 см

Корисна порада! Щоб отримати більш точний результат, слід провести розрахунки з максимальним і мінімальним відстанню між центрами шківів і вибрати середнє значення.

Щоб самостійно виготовити конструкцію верстата для роботи з металом, слід підготувати необхідний інструментарій.

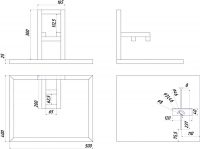

Креслення відрізного верстата маятникового типу: зліва — розміри підстави, праворуч — особливості конструкції маятника

Обов’язковий набір інструментів і матеріалів включає:

- апарат зварювальний;

- металевий кутник (сталевий);

- швелер і ланцюг;

- кнопку для включення/виключення;

- підшипники;

- вал і електричний мотор;

- електродриль;

- листова сталь для створення робочої поверхні;

- короб для розміщення електричних компонентів верстата.

Принципи створення верстата для нарізки металу

Схему виготовлення саморобного верстата підпорядковується певним принципам, їх потрібно врахувати перед тим, як братися за справу:

- дуже важливо правильно вибрати передачу і здійснити її установку. Від цього компонента залежить збереження крутного моменту і його правильна передача від двигуна на ріжучий елемент (диск);

- обов’язково слід передбачити наявність лещат. Цей інструмент сприяє більш комфортної роботи, а також підвищує ступінь її безпеки;

Наявність лещат підвищує рівень комфорту та безпеки при роботі з саморобним верстатом

- вибір оптимального кута різання. Допустимий діапазон знаходиться в межах 45-90°. У більшості випадків фахівці віддають перевагу різанні під прямим кутом;

- діаметр відрізного диска підбирається з урахуванням того, з якими матеріалами в майбутньому буде працювати майстер на цьому верстаті. Чим більше діаметр ріжучого елемента, тим простіше буде справитися з нарізкою товстого металу;

- при проектуванні і складанні креслень обов’язково враховуються такі показники, як габарити майбутнього верстата і його вага. На ці значення надають безпосереднє вплив матеріали, з яких буде виготовлятися обладнання. Значення має і компонування деталей.

Зверніть увагу! При складанні креслень особливу увагу слід приділити виброопорам, які встановлюються на ніжки.

Збірка металевої рами для відрізного верстата

Після того як всі інструменти підготовлені і підібрані креслення, можна перейти безпосередньо до процесу створення верстата. Використовуючи сталевий куточок, необхідно виготовити каркасну частина конструкції. У відповідності з кресленнями, які можна скласти самостійно або знайти в мережі, вирізаються елементи каркаса. Всі вони з’єднуються між собою методом зварювання. Попередньо потрібно перевірити відповідність розмірів.

Процес створення рами для відрізного верстата по металу

До верхньої частини рами приварюється швелер – він стане направляючим елементом і буде служити основою для подальшої установки ріжучого компонента на верстат. Цей швелер стане своєрідною сполучною ланкою між електричним мотором і ріжучим елементом. Після цього на ньому за допомогою болтів закріплюються вертикально розташовані стійки.

Потрібно зварити конструкцію ще однієї рами. Розмірні параметри підбираються в індивідуальному порядку з урахуванням габаритів електричного мотора і його особливостей. При виборі електричного мотора для верстата краще звертати увагу на модифікації асинхронного типу. Даний вид обладнання характеризується підвищеною надійністю і довговічністю.

Існує одна тонкість при виборі мотора. Чим потужніший двигун, тим рівніше буде хід у диска.

Збірка електричної складової для верстата

Установка устаткування передбачає монтаж і підключення робочого вала електричного двигуна верстата. Спосіб, яким це можна зробити, не принципове. Якщо на кресленнях є інструкція до виконання цієї процедури, краще слідувати їй, так як від якості монтажу залежить правильна робота і надійність інструменту.

Для саморобних відрізних верстатів краще використовувати електродвигуни асинхронного типу

Корисна порада! Деякі деталі, які самостійно виготовити не по силам, можна замовити у токаря. До них відносяться фланці для фіксації, а також шків.

Для фіксації двигуна на металевій рамі краще використовувати болтове з’єднання з гайками. Неподалік від двигуна рекомендується розташувати короб, де знаходиться вимикач і електрична схема, а також пульт для управління інструментом.

Швелер, призначений для фіксації відрізного диска, краще посадити на пружину. Потрібно зробити так, щоб при відпусканні він повертався на старе місце. Для закріплення пружини можна взяти болти і хомут.

Електрична складова – найважливіша частина інструменту. В обов’язковому порядку включіть в конструкцію ланцюг для пуску, а також кнопку для термінового вимикання верстата. Потрібно домогтися такого розміщення деталей, при якому електромотор буде підключатися до електромережі за допомогою автомата і коробки, а не безпосередньо. Три смугового пускового автомата буде достатньо для того, щоб включити і повноцінно запустити двигун. Він же буде живити і кнопку вимикання.

Наостанок варто подбати про наявність захисних пристосувань, які убезпечать людини в процесі роботи. Для цього потрібно виготовити захисний кожух. Він перешкоджатиме потраплянню іскор і дрібних часток металу в очі.

Захисний кожух є обов’язковою умовою роботи з власноруч виготовленим верстатом з нарізки металу, уберігаючи очі від попадання іскор і дрібних металевих частинок

Виготовлення відрізного верстата з болгарки своїми руками: креслення, технологія

Конструкції відрізних верстатів, виготовлених на основі болгарки, бувають двох видів (в залежності від розміщення болгарки).

У першому випадку виходить станина, на якій дуже жорстко зафіксована кутова шліфувальна машина. Над робочою поверхнею підноситься тільки диск, для якого в столі є спеціальний проріз. Такий верстат діє за принципом циркулярної пили.

Зверніть увагу! У процесі роботи з таким станком доводиться самостійно пересувати заготівлю, з-за чого втрачається точність роботи. До того ж цей процес може бути небезпечним, тому креслення з прихованим типом розміщення болгарки не користуються високим попитом.

Другий варіант припускає, що заготівля залишається в нерухомому стані, а ріжучий елемент переміщається. Завдяки тому, що шліфувальна машина розташовується зверху стільниці, для розпилу деталей не потрібно докладати серйозних зусиль.

Робота на саморобному відрізних верстатах, створеному на основі болгарки

Список інструментів і матеріалів для відрізного верстата з болгарки своїми руками

При самостійному виготовленні інструменту слід враховувати, що точність, з якою він буде працювати, багато в чому залежить від стійкості конструкції. З цієї причини товщина матеріалів для виготовлення пов’язана не стільки з вимогами щодо міцності корпусних частини верстата, скільки з необхідністю забезпечення належного рівня жорсткості.

Перелік матеріалів:

- профільована труба з квадратним перетином (2,5х2,5х0,25 см);

- листова сталь (товщина листа 0,4-0,5 см);

- профільована труба з прямокутним перерізом (4х2х0,25 см);

- кулькові підшипники – 2 шт. (№203, 204 або 202);

- калібрований пруток не більше 10 см (товщина підбирається з урахуванням отвори на внутрішній обоймі підшипника);

- металевий пруток (діаметр 0,8-1 см);

- елементи кріплення (болти з гайками, різьба М або М8);

- металева шина (2х0,4 см).

Точність відрізного верстата з болгарки багато в чому залежить від стійкості конструкції

Перелік інструментів:

- кутова шліфувальна машина;

- електрична дриль (можна замінити свердлувальним верстатом);

- набір свердел;

- набір плашок, призначених для формування металевої різьби;

- апарат для зварювання;

- ріжкові ключі.

Вибір відповідного ріжучого інструменту для саморобного відрізного верстата з болгарки

Кутова шліфувальна машина є основною вузловий частиною верстата для роботи з металом. Фахівці не рекомендують для цих цілей використовувати малий інструмент, який має потужність не більше 500-600 Вт. У таких болгарках відрізні диски мають діаметр не більше 12,5 див Ці обмеження обумовлені тим, що ріжучий елемент з великим діаметром вважається універсальним і дуже надійним – він здатний впоратися з нарізкою товстих заготовок.

Корисна порада! Замість зварювання для фіксації деталей, можна використовувати різьбові з’єднання, однак вони менш надійні і не зможуть забезпечити необхідний рівень міцності.

Грамотний вибір болгарки є важливим моментом при створенні відрізного верстата по металу з цього інструменту

Ретельно підходити до вибору болгарки потрібно ще й тому, що на ринку присутня велика різноманітність конструкцій. Так як цей електроінструмент не є повністю уніфікованим, будівництво верстата буде здійснюватися під певну модифікацію і розміри кутової шліфувальної машини.

Якщо верстат зламається, виконати установку інший болгарки може бути не тільки проблематично, але й неможливо. Доведеться переробляти маятник і всі кріплення. Тому варто вибирати інструмент з асортименту великих і вже перевірених компаній, наприклад, Bosch або Makita.

Креслення відрізного верстата: як з болгарки зробити інструмент для нарізки

На підготовчому етапі здійснюється проектування і складання креслень. Єдиних розмірів не існує з тієї причини, що конструкція кожного верстата підпорядковується певної моделі ріжучого інструменту. Готові креслення, яких чимало в мережі, можна підігнати під болгарку. Вони дозволяють зорієнтуватися щодо того, якою буде структура конструкції, її габарити.

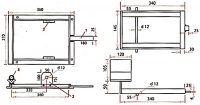

Креслення станини для болгарки

Складання креслення краще почати з корпусної частини. У деяких випадках може знадобитися будівництво окремої платформи замість каркаса. Така платформа буде закріплюватися на слюсарному верстаті. Далі визначаються розміри та характер розташування вузлових елементів на верстаті. Потрібно заміряти межосевые відстані між кріпильними отворами, розташованими на редукторі, а також виміряти саму болгарку.

Всі ці дані використовуються для складання креслень. Після того як спроектовані кріплення для маятника і шліфувальної машини, розробляється поворотний вузол.

Корисна порада! Точність і жорсткість верстата залежить від відстані між ріжучим елементом і шарнірним з’єднанням. Чим цей розрив менше, тим краще. Рекомендується встановлювати маятник з мінімальною довжиною.

Після складання креслень залишиться тільки підібрати матеріали, розрахувати їх кількість і приступити до виконання конструкції.

Після складання креслення, підбору необхідних матеріалів і інструментів можна переходити безпосередньо до створення відрізного верстата

Технологія створення відрізного верстата з болгарки

Технологія виготовлення верстата для нарізки металу на основі болгарки практично така ж, як і у випадку з відрізним диском:

Після того, як конструкція зібрана, необхідно виконати пробний пуск і перевірити правильність роботи обладнання, а також розміщення всіх деталей на ньому. На заключному етапі підганяється паз під ріжучий елемент, встановлюються опори, призначені для закріплення заготовок.

Коли доведення завершена, корпус верстата необхідно покрити тонким шаром емалі. Фарбування вбереже інструмент від пошкоджень, які може викликати іржа.

Артем Іванов 2018-08-13T19:34:11+00:00 Інструменти|Своїми руками| ОЦІНИТЕ

МАТЕРІАЛ

Завантаження… ПОДІЛІТЬСЯ

У СОЦСЕТЯХFacebookTwitterOkGoogle+PinterestVk